关于换热器的那些事儿,你不一定都见过!

来源:

广东捷邦节能 日期:2019-05-23

换热器又称热交换器, 常常用作把低温流体加热或者把高温流体冷却,把液体汽化成蒸汽或者把蒸汽冷凝成液体。换热器既可是一种单元设备,如冷却器, 也可是某一工艺设备的组成部分,如冷水机组等等。根据统计,热交换器的吨位约占整个工艺设备的20%有的甚至高达30%,其重要性可想而知。

换热器行业在节能增效、提高传热效率、减少传热面积、降低压降、提高装置热强度等方面取得了显著成绩,发展趋势有大型化和微型化两大发展趋势。

中国最早的换热器诞生于什么时候的呢?

最早的换热器是伴随着蒸馏酒而产生的。公元前7000多年我们的祖先们已经开始发酵酿酒了,但那时候的酿酒使用酒曲发酵,酒精度较低,酒精度最高一般为20%左右。为了提高酒精度,这就产生了蒸馏酒,蒸馏酒大概产生于元代。那时候蒸馏也挺简单,在基座上架着巨大的锅,大锅分上下两层,下面的锅里装酒母,上面的锅里装冷水,基座上柴火旺盛,蒸煮酒母,含有酒精的气体被上面的冷水冷却,凝成液体,从管道流出,这就是蒸馏酒。上层锅大概就是最早使用的换热器了,堪称换热器的“鼻祖”。

现代的蒸馏酒行业,早已鸟枪换炮,大量使用高效的板式换热器了。

世界上最大的板式换热器

板式换热器是由一系列具有一定波纹形状的金属片叠装而成的一种新型高效换热器。各种板片之间形成薄矩形通道,通过板片进行热量交换。板式换热器是液—液、液—汽进行热交换的理想设备。它具有换热效率高、热损失小、结构紧凑轻巧、占地面积小、安装清洗方便、应用广泛、使用寿命长等特点。

阿法拉伐P-53浮式生产储油卸油船上使用了八套T-50型板式换热器,用来回收将石油从水分和气体混合液中分离出来所使用的热量。每台换热器的重量为30吨,有伦敦巴士那么高。阿法拉伐T-50型换热器是世界上最大的此类产品之一。

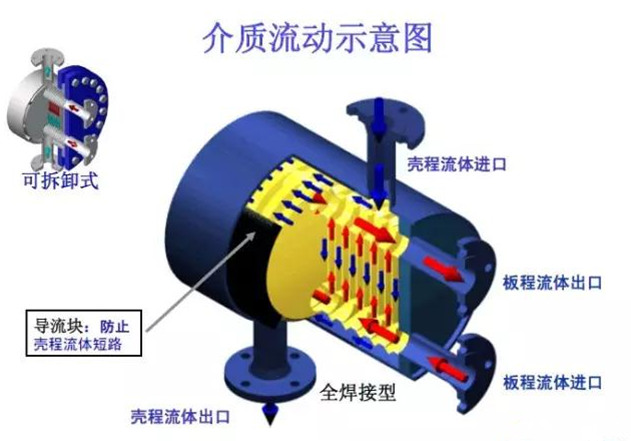

国内最大的板壳式换热器

板壳式换热器是以板管作为传热元件的换热器,主要由板管束和壳体两部分组成。板壳式换热器是介于管壳式换热器和板式换热器之间的一种结构形式.

但这种换热器制造工艺较管壳式换热器复杂,焊接量大且要求高,因而它的推广应用受到一定限制。板壳式换热器用于化工、造纸、制药和食品等工业部门。

兰州石油机械研究所自主研发的、中国目前最大换热面积的板壳式换热器,换热面积接近9000平方米,该换热器直径3.5米,总长19.3米,板束宽度达到2米,总重230吨。应用于炼油化工一体化项目。

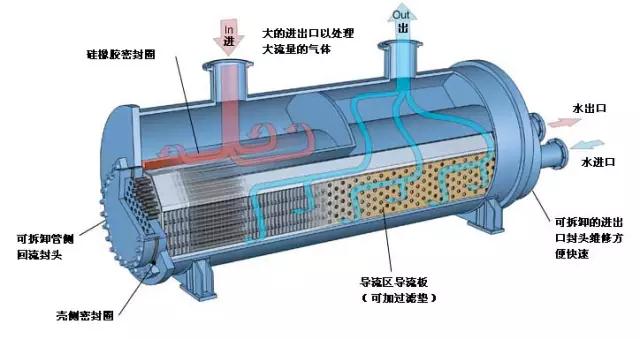

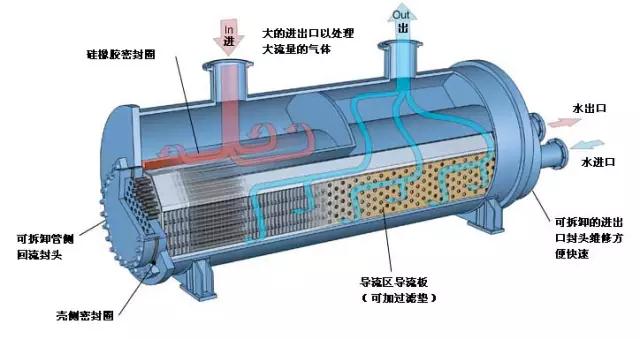

世界上最大的管壳式换热器

大型管壳式换热器广泛应用于石油、化工、钢铁等工业领域。由于工艺要求高,制造难度大,目前世界上仅有少数几个国家能够成功研制。

世界上最大的管壳式换热器就是镇海炼化100万吨/年乙烯工程中关键设备-循环气冷却器E-6111。该设备壳程长度20000mm,壳程筒体内径4000mm,管束6283根,管束长度20003mm,设备总长度43725mm,换热面积12325m2,设备重量370吨,堪称管壳换热器中的“大哥大”。

中国一重进行了上百次试验,攻克了双等级换热管束的焊接和胀接、组装焊接次序、局部热处理等高难技术,最终形成了一整套设计、工艺方案,为顺利完成制造这台世界上最大的换热器提供了技术支持。

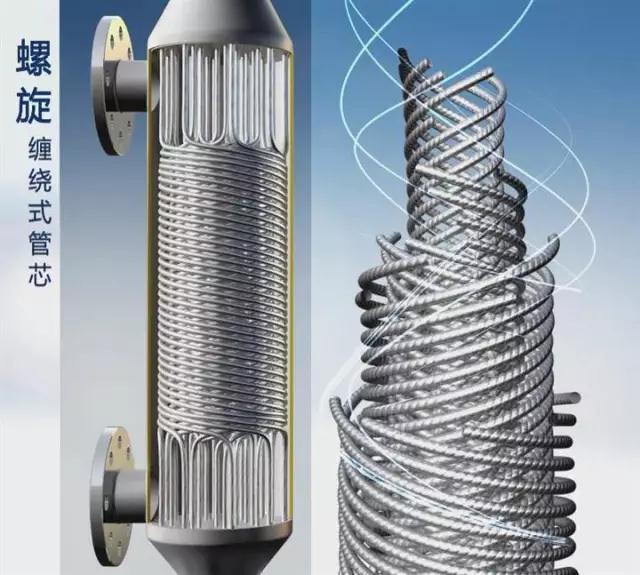

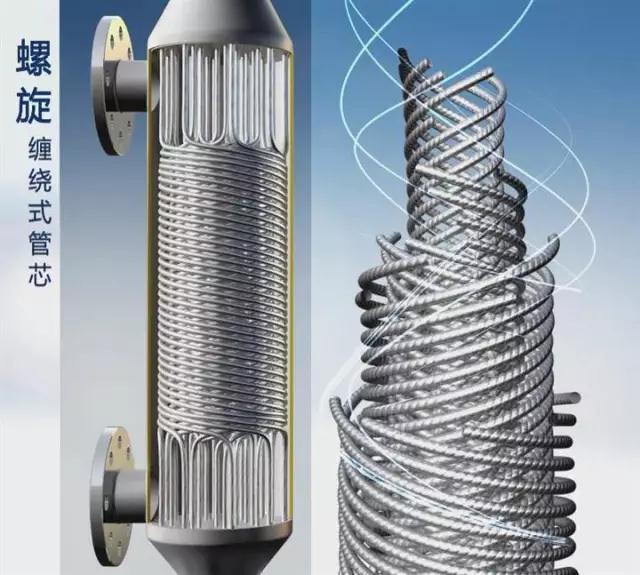

国内最长的缠绕管式换热器

缠绕管式换热器适用温度范围广、适应热冲击、热应力自身消除、紧凑度高,由于自身的特殊构造,使得流场充分发展,能够在一台设备内满足多股流体的同时换热。

绕管式换热器能耗少、占地小,但绕制工艺复杂,对换热管的对接质量要求极高。

洛阳隆惠石化工程有限公司自主设计制造的国内最长绕管式换热器18-E-01,成功在中国石化洛阳分公司芳烃异构化装置安装投用。此次隆惠石化研制的洛阳石化芳烃异构化装置进料换热器18-E-01,直径2.2米、长23米、总重量132吨,整体采用S30408不锈钢制造。

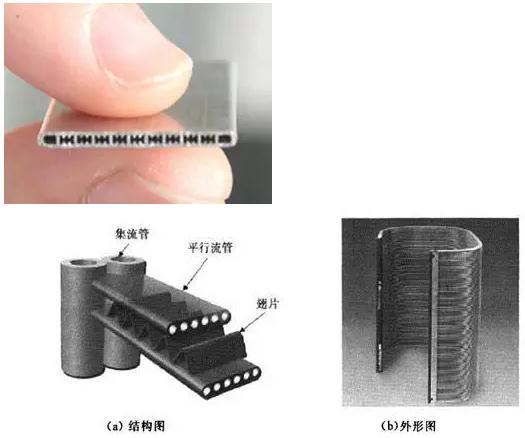

世界上最小的换热器

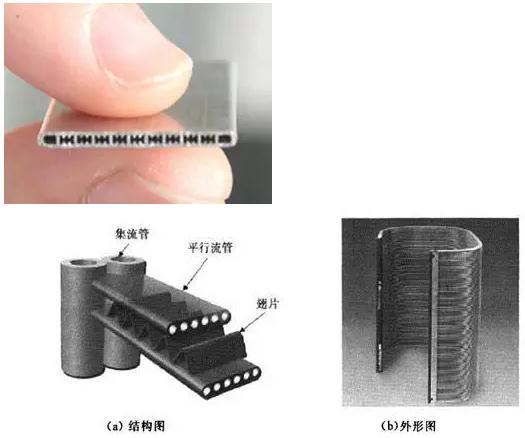

世界上最小的换热器就是微型微通道换热器,这种换热器通道当量直径在10-1000μm。这种换热器的扁平管内有数十条细微流道,在扁平管的两端与圆形集管相联。集管内设置隔板,将换热器流道分隔成数个流程。

1981年,Tuckerman和Pease提出了微通道散热器的概念。1985年,Swife,Migliori和Wheatley研制出了用于两流体热交换的微通道换热器。2001年,Jiang等提出了微热管冷却系统的概念,该微冷却系统实际上是一个微散热系统,由电子动力泵、微冷凝器、微热管组成。随着微加工技术的提高,目前可以加工出流道深度范围为几微米至几百微米的高效微型换热器。

换热器是一个极其庞大的家族,以上几种“特别”的换热器也只是换热器庞大家族的一小块分支,随着换热器的设计、制造、加工技术的不断发展,上述换热器的记录也会不断被打破。

换热器行业在节能增效、提高传热效率、减少传热面积、降低压降、提高装置热强度等方面取得了显著成绩,发展趋势有大型化和微型化两大发展趋势。

中国最早的换热器诞生于什么时候的呢?

最早的换热器是伴随着蒸馏酒而产生的。公元前7000多年我们的祖先们已经开始发酵酿酒了,但那时候的酿酒使用酒曲发酵,酒精度较低,酒精度最高一般为20%左右。为了提高酒精度,这就产生了蒸馏酒,蒸馏酒大概产生于元代。那时候蒸馏也挺简单,在基座上架着巨大的锅,大锅分上下两层,下面的锅里装酒母,上面的锅里装冷水,基座上柴火旺盛,蒸煮酒母,含有酒精的气体被上面的冷水冷却,凝成液体,从管道流出,这就是蒸馏酒。上层锅大概就是最早使用的换热器了,堪称换热器的“鼻祖”。

现代的蒸馏酒行业,早已鸟枪换炮,大量使用高效的板式换热器了。

世界上最大的板式换热器

板式换热器是由一系列具有一定波纹形状的金属片叠装而成的一种新型高效换热器。各种板片之间形成薄矩形通道,通过板片进行热量交换。板式换热器是液—液、液—汽进行热交换的理想设备。它具有换热效率高、热损失小、结构紧凑轻巧、占地面积小、安装清洗方便、应用广泛、使用寿命长等特点。

阿法拉伐P-53浮式生产储油卸油船上使用了八套T-50型板式换热器,用来回收将石油从水分和气体混合液中分离出来所使用的热量。每台换热器的重量为30吨,有伦敦巴士那么高。阿法拉伐T-50型换热器是世界上最大的此类产品之一。

国内最大的板壳式换热器

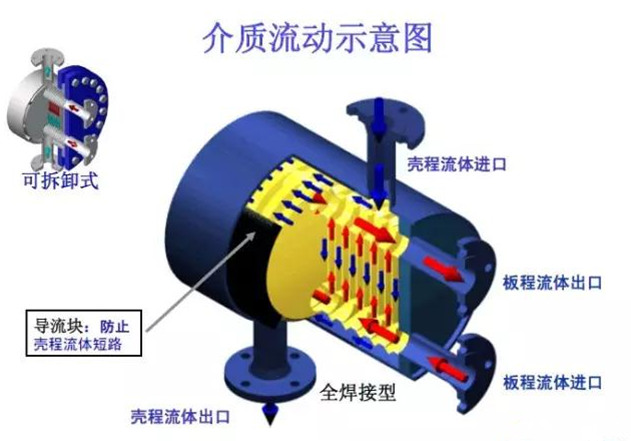

板壳式换热器是以板管作为传热元件的换热器,主要由板管束和壳体两部分组成。板壳式换热器是介于管壳式换热器和板式换热器之间的一种结构形式.

但这种换热器制造工艺较管壳式换热器复杂,焊接量大且要求高,因而它的推广应用受到一定限制。板壳式换热器用于化工、造纸、制药和食品等工业部门。

兰州石油机械研究所自主研发的、中国目前最大换热面积的板壳式换热器,换热面积接近9000平方米,该换热器直径3.5米,总长19.3米,板束宽度达到2米,总重230吨。应用于炼油化工一体化项目。

世界上最大的管壳式换热器

大型管壳式换热器广泛应用于石油、化工、钢铁等工业领域。由于工艺要求高,制造难度大,目前世界上仅有少数几个国家能够成功研制。

世界上最大的管壳式换热器就是镇海炼化100万吨/年乙烯工程中关键设备-循环气冷却器E-6111。该设备壳程长度20000mm,壳程筒体内径4000mm,管束6283根,管束长度20003mm,设备总长度43725mm,换热面积12325m2,设备重量370吨,堪称管壳换热器中的“大哥大”。

中国一重进行了上百次试验,攻克了双等级换热管束的焊接和胀接、组装焊接次序、局部热处理等高难技术,最终形成了一整套设计、工艺方案,为顺利完成制造这台世界上最大的换热器提供了技术支持。

国内最长的缠绕管式换热器

缠绕管式换热器适用温度范围广、适应热冲击、热应力自身消除、紧凑度高,由于自身的特殊构造,使得流场充分发展,能够在一台设备内满足多股流体的同时换热。

绕管式换热器能耗少、占地小,但绕制工艺复杂,对换热管的对接质量要求极高。

洛阳隆惠石化工程有限公司自主设计制造的国内最长绕管式换热器18-E-01,成功在中国石化洛阳分公司芳烃异构化装置安装投用。此次隆惠石化研制的洛阳石化芳烃异构化装置进料换热器18-E-01,直径2.2米、长23米、总重量132吨,整体采用S30408不锈钢制造。

世界上最小的换热器

世界上最小的换热器就是微型微通道换热器,这种换热器通道当量直径在10-1000μm。这种换热器的扁平管内有数十条细微流道,在扁平管的两端与圆形集管相联。集管内设置隔板,将换热器流道分隔成数个流程。

1981年,Tuckerman和Pease提出了微通道散热器的概念。1985年,Swife,Migliori和Wheatley研制出了用于两流体热交换的微通道换热器。2001年,Jiang等提出了微热管冷却系统的概念,该微冷却系统实际上是一个微散热系统,由电子动力泵、微冷凝器、微热管组成。随着微加工技术的提高,目前可以加工出流道深度范围为几微米至几百微米的高效微型换热器。

换热器是一个极其庞大的家族,以上几种“特别”的换热器也只是换热器庞大家族的一小块分支,随着换热器的设计、制造、加工技术的不断发展,上述换热器的记录也会不断被打破。

标签:换热器

上一行业新闻:无润滑油的空调系统是什么样的?过来看看磁悬浮技术!

下一行业新闻:换热器发生阻垢的原因及防腐蚀措施