什么是气液分离器?气液分离器的分离原理及设计要求

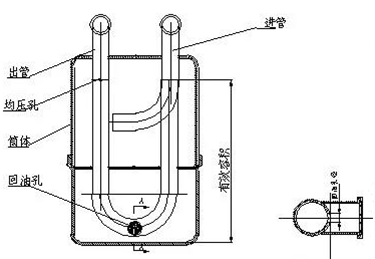

制冷系统除了压缩机、冷凝器、节流装置、蒸发器四大件外还有很多附属部件,比如气液分离器。汽液分离器有时也称作低压储液器,它对系统的低压侧提供额外的内部容积,可以暂时储存多余的制冷剂液体,并且也防止了多余制冷剂流到压缩机曲轴箱造成油的稀释。

汽液分离器在启动、运行或融霜(热泵)后制冷剂液体返回时对压缩机保护,主要通过分离并保存回气管里的制冷剂液体来实现保护。

由于在分离制冷剂液体过程中,冷冻油也会被分离出来并积存在气液分离器底部,所以在气液分离器出口管和底部会有一个油孔,保证冷冻油可以回到压缩,从而避免压缩机缺油。

值得注意的是,非共沸制冷剂系统中不应使用汽液分离器。

气液分离器VS储液器

气液分离器是气体和液体分离的装置,用来防止液体液击压缩机,保证压缩机安全正常运转,特别是在大型制冷装置中更为重要。相对来说,储液器专门用来储存制冷剂液体,提供制冷系统循环所需的供液量,家用微型制冷系统不会设置,小型以上的制冷装置中才会设置储液器。

按照制冷工程的工艺流程,储液器必须(也只能、只有)安装在冷凝器之后,调节阀(节流阀、膨胀阀)之前。

而气液分离器,必须安装在蒸发器后,进入压缩机前,为防止系统制冷剂过多、蒸发器未完全蒸发的过潮过湿带颗粒性的混合气体、或气体中可能夹带的润滑油而专设的分离容器,有效地保护压缩机。

气液分离器的分离原理

制冷装置中的气液分离器采用的分离结构型式很多。其分离方法也有重力沉降;折流分离;离心力分离;丝网分离;超滤分离;填料分离等等。

其分离原理可分为两种:

一、利用组分质量(重量)分离

利用组分质量(重量)不同对混合物进行分离(如重力沉降;折流分离;离心力分离;填料分离等等分离方法)。气体与液体的密度不同,相同体积下气体的质量比液体的质量小。

这里着重介绍一下重力沉降

重力沉降原理: 由于气体与液体的密度不同,液体在与气体一起流动时,液体会受到重力的作用,产生一个向下的速度,而气体仍然朝着原来的方向流动,也就是说液体与气体在重力场中有分离的倾向,向下的液体附着在壁面上汇集在一起通过排放管排出。

1、重力沉降的优缺点

优点:1)设计简单。2)设备制作简单。3)阻力小。

缺点:1)分离效率最低。2)设备体积庞大。3)占用空间多。

2、改进重力沉降的改进方法:

1)设置内件,加入其它的分离方法。

2)扩大体积。

二、利用分散系粒子大小分离

利用分散系粒子大小不同对混合物进行分离(如丝网分离;超滤分离这两种分离方法)。液体的分子聚集状态与气体的分子聚集状态不同,气体分子距离较远,而液体分子距离要近得多,所以气体粒子比液体粒子小些。

不论何种分离方法,一个分离器实际上其分离效率不可能100%,分离效率的选择跟待分离的液体物性有关,如果液体粘度大,分子间作用力强,相对来说容易分离一些,所以油水分离器一般分离极数比水分离器低。同样的分离要求,较粘液体的分离器的分离方式在上述顺序中可以降低一档。但较粘的液体存在的严重问题在于液体下流时间较长。

气液分离器设计要求

1. 足够的容量来储存多余的液态制冷剂

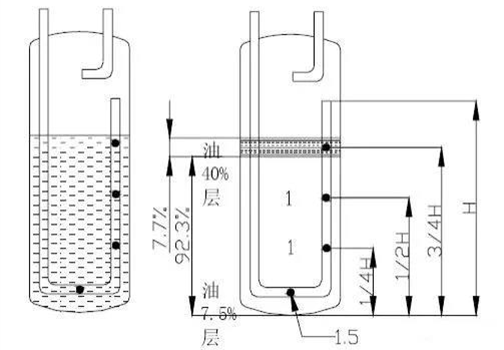

特别是热泵系统,最好不要少于充注量的50%。用节流孔板或毛细管在制热时节流,可能会有70%的液态制冷剂回到气液分离器。还有高排气压力,低吸气压力也会让更多的液态制冷剂进入气液分离器。如果有条件最好做试验验证一下。在停机时,气液分离器是系统中最冷的部件,所以制冷剂会迁移到这里,所以要保证气分有足够的容量来储存这些液态制冷剂。

2、 适当的回油孔及过滤网

回油孔大了回油会变好,但是液体冷媒的回流也会变多,从而导致油被稀释涡旋部会异常磨耗,压缩机就可能出故障。

回油孔小了回去的液体冷媒会减少了,但是因回油也减少了,机内就会供油不足,由于涡旋部的供油不足,就会出现异常磨耗,从而导致压缩机出现故障。

回油孔的尺寸要尽量保证没液态制冷剂回流到压缩机,但也要保证冷冻油尽量可以回到压缩机。如果是运行中气液分离器中存有的液态制冷剂,推荐使用直径0.040 in (1.02mm),如果是因为停机制冷剂迁移到气液分离器推荐使用0.055 in (1.4mm)。

均压孔面积(mm2)=出口管外径面积(mm2)×(0.03~0.033)

最终的均压孔径在计算完成后必须根据试验进行验证确认,以达到最好效果。

试验标准:

(1)气液分离器在液态制冷剂液面固定的状态下停止压缩机时,液态制冷剂不会流入压缩机内。

(2)进行回油试验进行确认。以上确认可以通过在气液分离器~压缩机之间的回气管上安装视液镜进行观察。

建议为超低温设计的机组在做回油孔设计时,采用多回油孔的设计方法。回油孔分散到合适的高度,这样可以提高压缩机的可靠性。

还有过滤网,特别是分体式空调的安装,经常会有杂质进入系统,所以用小点孔径会稳妥些。

3、气液分离器的压力损失尽可能小。

冷冻油和制冷剂的流量由出口U形管的尺寸控制,进入出口管的制冷剂是高速的,U形管的尺寸也决定了制冷剂的压力损失。对于R22,R134,R404A,R410A,在5℃蒸发温度,30℃吸气温度时压力损失为7kPa, 有些公司资料上压力损失是1/2F(0.5C)这应该是指饱和状态下的压力。但是不同制冷剂换算成压力又是不同的,所以这些参数只是作为参考。

在气液分离器设计时,图纸中应明确如下要求:

1、相应配管尺寸、外形尺寸

2、气密试验、强度试验等压力试验

3、洁净度、残留水分

4、进气管处筒体上应明确进行标注

5、筒体内应充入0.05MPa高纯氮气保压

6、其他关键技术要求或材料、尺寸要求

7、过虑网目数

气液分离器孔压设计

气液分离器出口管的均压孔径是按以下计算的。

均压管孔径面积(mm2) = 出口管外径断面积(mm2) × (0.03~0.033)(注)最终的均压孔径的计算,还是根据实验来决定的。

气液分离器的液态制冷剂在积存量固定的状态下停下压缩机时,液态制冷剂是不会流入压缩机内的。

*在气液分离器~压缩机之间安装视液镜进行确认。

〈计算实例〉

设计条件 出口管外径:φ22.3

均压管孔径面积(mm2) = {1/4×3.14×(22.32)}×0.03= 11.71

均压孔径φ(mm) = 11.71÷(1/4×3.14)= 3.9mm

→ 初步采用φ4.0 的均压孔,后用试验进行确认。

气液分离器尽量靠近压缩机安装,有四通阀的安装在四通阀和压缩机之间,有过滤器的安装在它和压缩机之间。