气悬浮与磁悬浮制冷技术:高效节能的双子星

在工业与商业制冷领域,气悬浮和磁悬浮技术凭借无油运行和超高能效优势,正逐步替代传统机械轴承制冷机组。尽管两者均实现转子“零摩擦”,但技术原理和应用差异显著。

一、技术原理差异

1.气悬浮制冷机

核心机制:通过高压气体(如空气或制冷剂)注入轴承,形成0.5–1.5μm的微米级气膜支撑转子,实现无机械接触旋转。气膜具备自调节能力,扰动时可自动复位,断电后仍能短暂维持悬浮

优势:结构简单、抗干扰性强,无需复杂电子控制系统

2.磁悬浮制冷机组

核心机制:利用电磁力控制转子悬浮位置,通过PID算法实时调节磁场强度(定位精度±0.1μm),实现转子在定子间的无接触运转。依赖电容后备供电,断电时存在跌落风险

优势:零摩擦损耗、转速可达150,000rpm(气悬浮上限80,000rpm),适应超宽负荷范围(5%–100%)

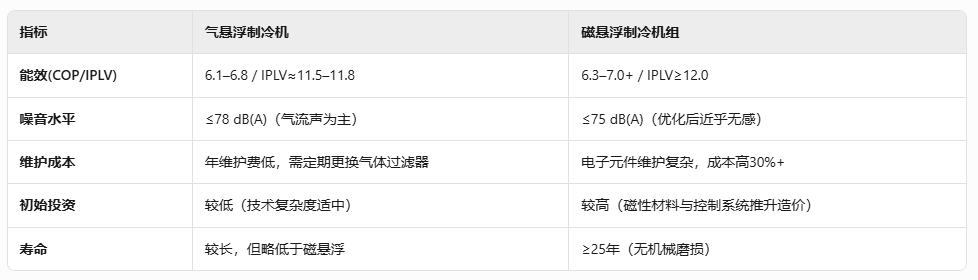

二、关键性能参数对比

注:气悬浮因气膜密封间隙更小(磁悬浮的1/7),中小型机组(≤500冷吨)效率更优;磁悬浮在满负荷及超低负荷(<20%)下能效显著领先

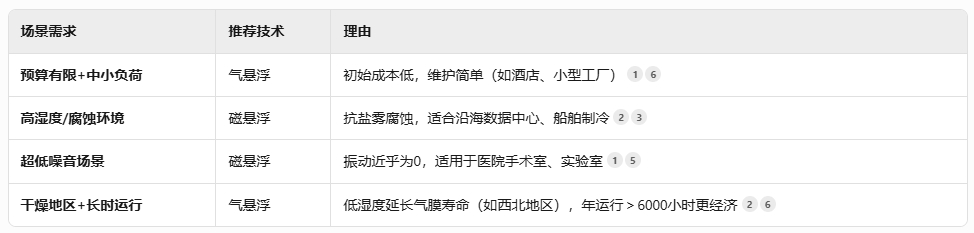

三、应用场景适配指南

四、未来趋势

混合架构:“磁悬浮主机+气悬浮末端”系统已投入应用,实测PUE(电能使用效率)降至1.12,较传统机组节能40%以上

智能化升级:AI预测性维护延长气悬浮滤芯寿命30%,磁悬浮通过神经网络优化控制算法提升能效

市场预测:2028年磁悬浮将进入生产成熟期,气悬浮凭成本优势占据55%中低端市场;欧盟碳关税(CBAM)政策将推动磁悬浮减排优势

气悬浮与磁悬浮并非替代关系,而是针对不同需求的互补技术。在“双碳”目标驱动下,两者共同推动制冷行业向零摩擦、超高效、全智能方向演进